Одним из наиболее актуальных и востребованных материалов в композитной отрасли являются стеклопластики. Доля стекловолокна и изделий из него занимает большее половины в структуре рынка, при этом на долю эпоксидных стеклопластиков приходится не менее 10-15%. Стеклопластики на основе современных эпоксидных связующих — это универ- сальные материалы с превосходными физико-механическими характеристиками. Их эксплуатационные характеристики несоизмеримо выше композитных материалов на полиэфирных смолах. Их применение позволяет создавать легкие, прочные и долговечные конструкции, отвечающие высоким требованиям. Эти материалы нашли свое применение в авиастроении, машиностроении, электротехнике, ветроэнергетике и других отраслях, где важна легкость, жесткость, прочность, надежность и долговечность конструкций.

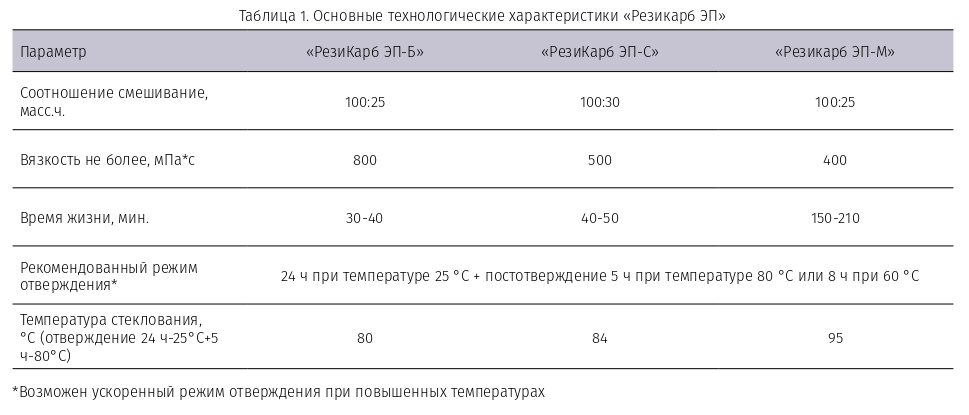

Инженеры компании «Композит-Изделия» провели исследования физико-механических свойств стекло- пластиков, полученных на основе собственного нового продукта отечественного производства — эпоксидного связующего «Резикарб ЭП» (ТУ 20.16.40-038-30189225- 2024), предназначенного для изготовления полимерных композитных материалов методами вакуумной инфузии и ручного формования, применимых в различных отраслях промышленности. В качестве связующего использовалась система, состоящая из основы «Резикарб-ЭП» с набором отвердителей: быстрым («Резикарб ЭП-Б»), средним («Резикарб ЭП-С») и медленным («Резикарб ЭП-М»), основные характеристики которого приведены в таблице 1.

Стеклопластиковые образцы для испытаний получали методом вакуумной инфузии путем пропитки эпоксидным связующим «Резикарб» (с разными системами отверждения) стеклоткани плетения твил с плотностью 200 г/м² в количестве 13 слоев. В данном эксперименте использовалась укладка стеклоткани в направлении [0°]13 по основе. Эпоксидное связующее

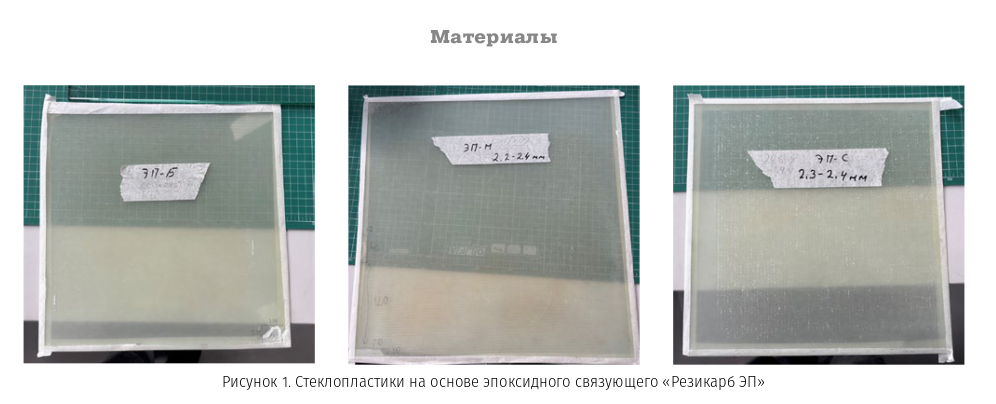

«Резикарб ЭП» в ходе работы продемонстрировало оптимальную вязкость, глубокую, равномерную и стабильную пропитку стеклоткани без образования сухих зон, хорошую дегазацию при вакуумировании, что способствовало получению качественных образцов и показало возможность обеспечения высокого качества промышленно выпускаемых ПКМ за счет минимизации пористости и дефектов. Дополнительно, широкий диапазон времени жизнеспособности и возможность регулирования скорости отверждения эпоксидного связующего обеспечивают удобство и технологическую гибкость процесса инфузии. В данном эксперименте был использован стандартный режим отверждения: 24 часа при 25°C + доотверждение 5 часов при 80°C. Все плиты были отверждены полностью в соответствии с техническими спецификациями. В результате были получены образцы плоских квадратных плит размером 300 х 300 мм и толщиной 2,2–2,4 мм.

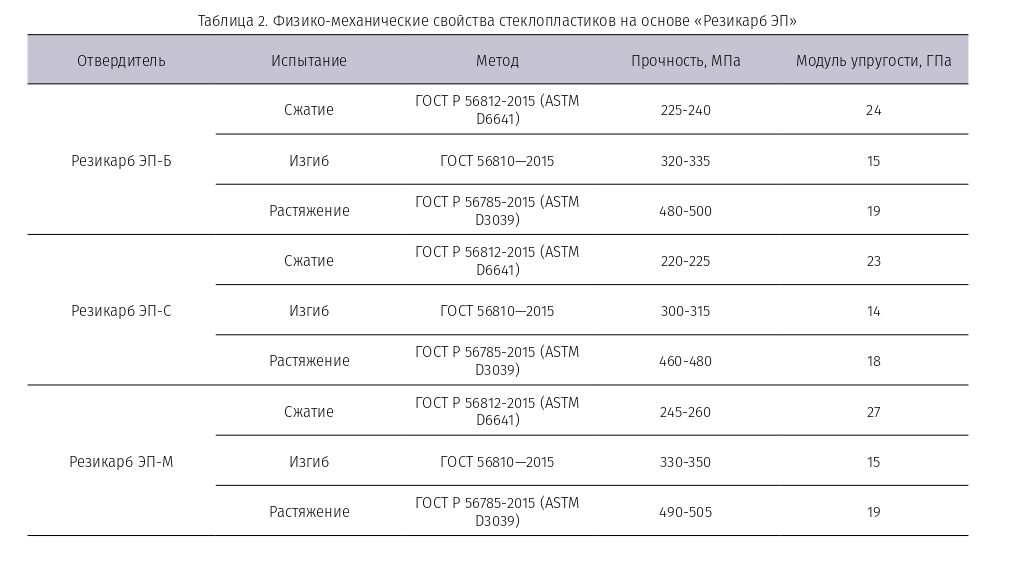

Из полученных плит были изготовлены образцы (рис. 1), которые были подвергнуты дальнейшим испытаниям согласно установленным методикам. Результаты испытаний представлены в Таблице 2.

Полученные значения физико-механических показателей свидетельствуют о высоких прочностных характеристиках материалов, что делает их потенциально пригодными для изготовления различных деталей и изделий из ПКМ в самых разных сферах промышленности.

Компания «Композит-Изделия» надеется, что данный отечественный продукт найдет широкое применение на предприятиях страны и готова пре- доставить на безвозмездной основе образцы своего нового продукта — эпоксидного связующего

«Резикарб ЭП», а также провести консультации и обучение по использованию данного связующего и других продуктов ассортимента компании для своих клиентов.

Для изготовления полимерных композитных материалов в современной авиации.

Полимерные композиционные материалы все больше привлекают особое внимание разработчиков в высокотехнологичных отраслях, одной из которых является авиастроение, тем, что их свойства можно направлено регулировать в соответствии с требованиями конечного потребителя, и получать изделия с новыми уникальными эксплуатационными характеристиками, путем подбора составляющих компонентов системы, а также снижать массу изделий при сохранении их прочностных характеристик. Доля композитов в конструкциях современных самолетов может достигать до 50% и более по массе от веса самолета в среднем, а доля композитных материалов в беспилотных летательных аппаратах может достигать уже 80 % и более от массы аппарата.

Механические свойства ПКМ зависят от прочности его составляющих— наполнителя и матрицы — и от прочности связи между ними, которая определяется адгезией связующего к наполнителю и величиной усадки полимера при отверждении. Сейчас наблюдается большая потребность в отечественных связующих на эпоксидной основе для различных отраслей промышленности в том числе для изготовления изделий и конструкций в авиации. Известно, что эпоксидные смолы обеспечивают большую прочность и жестокость конструкций по сравнению с полиэфирными смолами.

Связующее «РезиКарб Аэро» представляет новую разработку компанию ООО «Композит-Изделия», продолжающее линейку эпоксидных связующих «РезиКарб». Связующее «РезиКарб Аэро» представляет собой двухкомпонентную систему, состоящую из эпоксидной основы и системы из трех отвердителей (быстрый, средний, медленный). Отвердители имеют одинаковое соотношение смешивания в системе с основой и могут смешиваться между собой в любом соотношении. Это позволяет как упростить использование системы, так и подобрать для каждого конкретного случая оптимальную систему путем смешивания отвердителей разного типа. В разработанном связующем нет легколетучих органических соединений, также при отверждении связующего не происходит выделения вредных побочных веществ или растворителей. Это позволяет сделать процесс производства максимально экологичным, а также получать качественные изделия с низким содержанием пор. Системы отвердителей позволяют как подбирать необходимое время жизни связующего, так и варьировать физико-механические свойства связующего, что позволяет получать сложные конструкционные изделия. По своим физико-механическим эпоксидное связующее «РезиКарб Аэро» не уступает одобренным мировым аналогам.

Страница описания и характеристик «Резикарб Аэро»

Связующие «РезиКарб Аэро» обеспечивает хорошую и быструю пропитку армирующих материалов и отлично подходит для изготовлений изделий на основе стекло- и углеволокна. Связующее может перерабатываться в изделия большинством известных методов, таких как:

- автоклавное формование;

- безавтоклавные методы (RTM, VaRTM, RFI и др.);

- контактное формование;

- намотка;

- прессование в формах.

Выбор способа переработки зависит от множества особенностей, например, размер изделия, вязкость связующего, требованиями к готовому изделию (прочность, соблюдение геометрии и тд). Чтобы получить качественное изделия после формования, необходимо обеспечить определённые условия для пропитки и отверждения связующего, необходимо поддерживать повышенную температуру для отверждения связующего. Технические специалисты «Композит-Изделия» всегда готовы прийти на помощь, оказать техническую поддержку, предоставить образцы и провести обучения по использованию продуктов компании. С этой целью, по запросу клиентов и партнеров компании, «Композит-Изделия» организовывает проведение теоретических и практических семинаров по теоретическим и практическим основам работы с композитами, выбору материалов и технологий (вакуумная инфузия, термовакуумное формование препрега, производство композитной оснастки и др.), организации производства изделий из ПКМ.

Для изготовления полимерных композитных материалов методами вакуумной инфузии и ручного формования от «Композит-Изделия»

Технологический прогресс, стремительное развитие промышленности и рынка потребительских товаров создало потребность в новых изделиях и материалах, обеспечивающих особые свойства, порой совмещающие в себе сочетания сразу нескольких материалов. Одними из таких наиболее востребованных материалов являются полимерные композитные материалы (ПКМ), совмещающие в себе минимальный вес изделия с его максимальной прочностью и стойкостью к различным воздействиям. Они применяются в различных областях промышленности: в авиационной, строительной, аэрокосмической, судостроительной, автомобилестроительной и многих других отраслях.

В основе ПКМ лежит полимерная матрица, связывающее армирующие материалы воедино, которая, может быть, как на основе термопластичных, так и на основе термореактивных полимеров. Каждый класс имеет свои достоинства и недостатки, однако наиболее частое применение при производстве ПКМ нашли термореактивные связующие. Термореактивные полимеры, могут переходить в твердое (сшитое) состояние, принимать заданную форму и требуемые эксплуатационные характеристики в ходе прохождения химической реакции под действием тепла и/

или химически активных веществ (отвердителей) олигомерной основой (смолой). Термореактивные связующие могут быть разной химической структуры: эпоксидные, полиэфирные, кремнийорганические, фенольные и другие. Связующее играет ключевую роль в формировании механических, термических и химических свойств композита, а также в технологических свойствах и методах переработки. Оно формирует структурную прочность и устойчивость к воздействию внешних факторов, таких как, механическое, тепловое, атмосферное и химическое воздействие. Особенно важно, чтобы связующее имело хорошую совместимость с наполнителем и адгезию к нему соответственно. Использование такого широко диапазона смол и армирующих материалов наряду с различными типами систем отверждения дает возможность создавать материалы с варьируемыми эксплуатационными характеристиками, различного назначения для различных отраслей промышленности.

Страница описания и характеристик «Резикарб ЭП»

Вышеупомянутые различные типы связующих уже давно применяются, разрабатываются и производятся как в России, так и за рубежом. ООО «Композит-Изделия» как одно из ведущих инновационных предприятий по производству и поставке вакуумных расходных материалов и сырья для предприятий,

специализирующихся на производстве изделий на основе ПКМ методами вакуумного/автоклавного формования и вакуумной инфузии, а также поставке армирующих наполнителей, связующих и других материалов для производства композитных оснасток, агрегатов и изделий из углепластика и стеклопластика, также поставило себе и реализовало задачу по разработке отечественного аналога двухкомпонентного эпоксидного связующего импортных и отечественных брендов. Разработка отечественного эпоксидного связующего по собственной технологии, является одним из перспективных направлений для композитной отрасли, как по причине ухода многих производителей из недружественных стран, так и по причинам незначительного количества отечественных производителей на территории России. Также эпоксидные связующие обладают определенными преимуществами, расширяющими их применение, а именно: невысокая стоимость и широкий спектр выпускаемых базовых смол, высокие физико-механические характеристики, адгезия к широкому кругу наполнителей, а также способность отверждаться в различных системах без выделения побочных продуктов [3].

Результатом труда технических специалистов ООО

«Композит-Изделия» явилось новое отечественное двухкомпонентное связующее общего назначения «РезиКарб-ЭП» для изготовления полимерных композитных материалов методами вакуумной инфузии и ручного формования, применимых в различных отраслях промышленности, науки и техники, основных характеристики которого приведены в таблице 1.

Связующее способно полностью отверждаться как при нагреве, так и при комнатной температуре, в зависимости от типа отвердителя. Комплектация модифицированной эпоксидной основы комбинированными отвердителями, различающимися по времени гелеобразования (на средней, быстрый и медленный) позволяет варьировать время технологического процесса и свойства конечных изделий. Техническими специалистами ООО «Композит-Изделия» была сформирована система смешения отвердителей

«РезиКарб ЭП-М» (медленный) и «Резикарб ЭП-Б» (быстрый) между собой в широком диапазоне пропорций для изменения и подбора жизнеспособности финальной смеси эпоксидного связующего. Таким образом, продукт обеспечивает «технологическое окно» от получаса до более 3 часов (таблица 2).

Разработанное связующе «РезиКарб» хорошо подходит для пропитки угле- и стекловолокна, обладает низкой вязкостью, обеспечивает хорошую и быструю пропитку армирующих материалов, а также оптимальные эксплуатационные свойства и низкую усадку изделий. На рисунках 1–3 представлены изотермы вязкости, из которых можно сделать вывод, что более медленный вариант «РезиКарб ЭП-М» обладает низкой вязкостью, что позволяет использовать его при получении крупногабаритных изделий, а варианты «РезиКарб ЭП-Б» и «РезиКарб ЭП-С» рассчитаны на быстрый цикл изготовления изделий поменьше.

Основные параметры полученного нового отечественного связующего «РезиКарб-ЭП» в сравнении с параметрами промышленно-выпускаемых аналогов представлены в таблице 3.

На основании представленных данных можно сделать вывод, что по основным характеристикам и качеству новое разработанное связующие «РезиКарб-ЭП» не уступает своим промышленно выпускаемым аналогам, а в плане скорости отверждения даже местами превосходит существующие аналоги и сокращает производственные временные или энергетические затраты. Очевидно, что данный продукт может быть рекомендован для применения для крупных и малых промышленных предприятий для получения ПКМ методом вакуумной инфузии и ручного формования.

Сотрудники ООО «Композит-Изделия» надеются, что данный отечественный продукт найдет широкое применение на предприятия нашей страны и всегда готовы проконсультировать всех желающих по всем вопросам применения для гарантии превосходного результата!

Для достижения высоких требований к качеству композитных изделий отечественные производственные предприятия совершенствуют технологические процессы, самостоятельно тестируют материалы, изучают доступный опыт российских и зарубежных коллег. Однако, незаменимым источником знаний являются научно-исследовательские центры, занятыми прикладными вопросами развития композитной отрасли.

Одним из таких центров опережающего развития является Пермь, где на базе Пермского Национального Исследовательского Политехнического Университета (ПНИПУ) действует Научно-Образовательный Центр

Авиационных Композитных Технологий. В нескольких лабораториях этого центра занимаются разработкой новых конструкторско-технологических схем деталей и узлов из композиционных материалов для перспективных авиационных двигателей, моделированием технологических процессов изготовления деталей из композиционных материалов.

Компания «Композит-Изделия» давно сотрудничает с ПНИПУ по вопросам применения своих материалов в тех или иных технологических процессах, а также получения рекомендаций для их доработки. Более того, обе компании тесно взаимодействуют с местными производственными компаниями, видят потребности и технологические задачи, в результате чего выявилась потребность проведения совместного образовательного мероприятия.

4 июня 2024 года, под патронажем Артемьева Вячеслава Валерьевича, Старшего преподавателя, Главного специалиста НОЦ АКТ ПНИПУ и его коллег, в одной из лабораторий был успешно проведен мастер-класс по изготовлению высокотемпературной композитной оснастки с использованием материалов компании «Композит Изделия».

Мероприятие посетили руководители производства, инженеры-технологи и инженеры-конструкторы ряда крупных уральских предприятий, на деле занимающихся импортозамещением, повышением экономической и технологической устойчивости России.

После приветственного слова Артемьева Вячеслава Валерьевича, с вводной теоретической частью выступил Власенко Федор Сергеевич, к.т.н., технический директор ООО «Композит Изделия», поделившись планами компании по расширению ассортимента конструкционных материалов и сердечников для изготовления трехслойных конструкций.

Далее, в течение нескольких часов коллеги воочию знакомились с технологией изготовления высокотемпературной композитной оснастки. Для изготовления мастер-модели была взята обработанная на 5-координатном фрезерном станке модельная плита ПМ-А-08 плотностью 800 кг/м3, на которую заранее был нанесен разделительный воск СПЛИТ-ВАКС.

В качестве конструкционного материала была представлена особая углеродная ткань 200 г/м², стабилизированная эпоксидным напылением (биндером), которое предотвращает расползание волокон в ходе нарезки и выкладки, что особенно важно в случае подготовки деталей сложной формы. Далее в ход пошли жгут КОНТУР-205, клей-спрей CP-FIXS77, жертвенная ткань Р-ТЕКС-85ПА, распределительная сетка ПРО-СЕТ-200-2, трубки, переходники, и вакуумная пленка ВАКПЛЕН, давно зарекомендовавшие себя как надежные материалы для процесса вакуумной инфузии.

Следует выделить еще один интересный материал — «умную» разделительную ткань. Это ВИМ-115 – полупроницаемая мембрана для инфузионных процессов на рабочие температуры до 150°С. В данном случае она использовалась для контроля содержания смолы в готовом изделии (оснастке), при проведении процесса инфузии. Мембрана позволяет поддерживать необходимый уровень вакуума под пакетом, не позволяя при этом выкачивать связующее, обеспечивая, тем самым, насыщение армирующего материала точным расчетным количеством связующего. В качестве связующего использовалась смола МС-ЕТ-01 (ТУ 20.16.40-032-30189225-2023).

Оснастка, изготовленная с применением вышеперечисленных материалов, позволяет обеспечить высокие технические и технологические требования, предъявляемые к конечным изделиям из угле-/ стеклопластиков, за счет размеростабильности, максимальной близости значений КЛТР в паре изделие/ оснастка, температуростойкость, ремонтопригодность, существенно меньшая масса оснастки в сравнении с альтернативными вариантами исполнения.

По завершении практики участники поблагодарили друг друга, отметив значимость подобных событий для повышения профессионального роста и эффективности производства, а также вовлечения научного сообщества в текущую производственную повестку.

При производстве деталей и конструкций из полимерных композиционных материалов (ПКМ) часто возникает ситуация, при которой применение обычного ламината в виде армирующего наполнителя, собранного в пакет согласно расчетным схемам армирования и пропитанного полимерной матрицей, является нецелесообразным. В частности, когда требуется высокая прочность и жесткость конструкции в сочетании с низким весом, или требуется значительная толщина детали, в том числе переменная, набор которой за счёт увеличения слоев армирующего наполнителя нецелесообразен или невозможен из-за чрезмерного увеличения стоимости и/или массы конструкции.

В таких случаях возможным вариантом решения проблемы является применение трёхслойной конструкции, состоящей из углепластиковых или стеклопластиковых обшивок (несущих слоев) и изотропного или анизотропного сердечника между ними.

Компанией ООО «Композит-Изделия», были подготовлены линейки материалов для изготовления трёхслойных композитных конструкций с учётом наиболее востребованных технологий изготовления ПКМ и актуальных задач, решаемых производителями изделий.

Различия в применяемых технологиях изготовления, а также требованиях к характеристикам готовых изделий определяют выбор того или иного армирующего материала и материала сердечника.

Далее рассмотрим несколько наиболее часто применяемых на сегодняшний день технологий изготовления ПКМ.

Термовакуумное формование препрега

В качестве материала композитных «обшивок» или так называемых несущих слоев трёхслойной конструкции, изготавливаемой по данной технологии, выступает препрег из углеродных или стеклянных волокон, на основе, как правило, эпоксидных связующих, разработанных с учётом параметров термовакуумного формования. Температура формования препрегов на основе связующих типа АСМ-102, ВСЭ-34, Е320/323 варьируется от 120–140°С.

В качестве материала заполнителя могут применяться конструкционные ПЭТ (полиэтилентерефталат) и PMI (полиметакрилимид) пенопласты, выдерживающие температуры формования, а также арамидный сотовый заполнитель.

В ассортименте ООО «Композит-Изделия» имеются как препреги из углеродных и стеклянных волокон на основе связующих E320/E323, так и материалы сердечника.

Вакуумная инфузия

В качестве материала композитных «обшивок» трёхслойной конструкции, изготавливаемой по данной технологии, выступают ткани из углеродного волокна, стекловолокна в сочетании со связующими на основе эпоксидной или полиэфирной/винилэфирной смолы, как правило отверждаемые при комнатной температуре или повышенной температуре в пределах 100–110°С. Пропитка сборки из слоев армирующего материала и материала сердечника проводится за один цикл. Таким образом это накладывает определенные требования на материал сердечника и исключает применение арамидного сотового заполнителя, но позволяет применять широкую номенклатуру конструкционных ПВХ, ПЭТ и PMI пенопластов.

Контактное формование и RTM

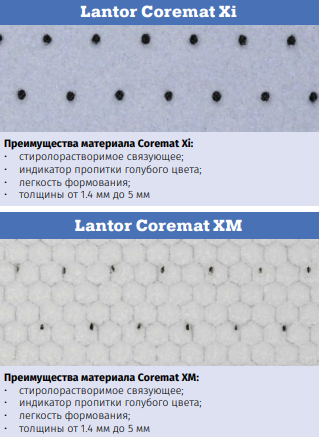

Традиционно для данных технологий применяется группа материалов компании Lantor-Soric и Coremat, отлично зарекомендовавшие себя в качестве материалов сердцевины угле- и стеклопластиковых конструкций.

В сочетании с данными материалами в качестве армирующего материала обшивок трёхслойной конструкции помимо традиционных стеклотканей и стекломатов, применяются мультиаксиальные ткани на основе различных волокон.

В настоящее время наблюдается значительный рост производства изделий из полимерных композиционных материалов. Выбор в пользу применение углепластиков и стеклопластиков, в сравнении с «традиционными» материалами, зачастую делается благодаря высокой прочности и весовой эффективности композитов, а также возможности организации производства как единичных изделий, так и крупной серии с оптимальными капитальными вложениями в оснастку и оборудование.

Компания ООО «Композит-Изделия» предлагает широкий выбор армирующих наполнителей как на основе стеклянных волокон, так и на основе углеродного волокна. Однако, помимо армирующих материалов, важной составляющей некоторых изделий из стеклопластика и углепластика являются материалы сердцевины, отличающиеся разнообразием структур и свойств, обеспечивающие решение ряда задач – от набора конструктивно необходимой толщины изделия, до получения прочных жестких и одновременно легких конструкций.

В ассортименте компании ООО «Композит-Изделия» имеется несколько групп материалов для создания трехслойных конструкций. Одна из групп материалов сердцевины трехслойных конструкций, применяющихся в технологиях контактного формования, вакуумной инфузии и RTM, с применением полиэфирных, винилэфирных и эпоксидных связующих – это материалы Soric и Coremat компании Lantor. Данные материалы на основе нетканых полиэфирных волокон в сочетании с полыми микросферами специально разработаны для композитной отрасли. Все продукты состоят из базового, химически связанного нетканого материала, который впоследствии формируется или пропитывается связывающими веществами с добавление полых микросфер. Материалы Lantor обладают уникальной гибкостью и драпируемостью, что упрощает и ускоряет процесс производства изделий из композитных материалов. При создании сэндвич-структур обычно используют пенопласт, как простой и доступный материал, но придать изогнутую форму, а тем более трехмерную структуру без механической или тепловой обработки сложно. Уникальные сотовые структуры на основе полиэфирных полотен и микросфер делают это возможным. Данные материалы поставляются в рулонах, что снижает трудоемкость операций по раскрою и монтажу материала сердцевины в сравнении с пенопластами, а также обеспечивает высокую скорость пропитки связующим в процессах закрытого формования.

Одним из преимуществ использования материалов Coremat и Soric для создания изделий из полимерных композитов является их способность заменять стекломатериалы для быстрого набора толщины. Это позволяет снизить трудозатраты, себестоимость и вес изделия без потери физико-механических свойств, конечного продукта. Гибкая сердцевина Lantor содержит до 60% полых микросфер, что дает возможность заменить несколько слоев ламината и ускорить процесс ламинирования.

Читаталям журнала «Композитный мир» компания ООО «Композит-Изделия» предлагает познакомиться с некоторым ассортиментом материалов Coremat и Soric.

Coremat Xi — это оригинальный заполнитель, используемый в процессах открытого формования, таких как ручная выкладка и напыление. Для контактного формования и процесса напыления важно чтобы материал быстро смачивался связующим, но при этом достаточное время оставался неотвержденным для последующего формования. Материал хорошо гнется и повторяет изгибы формовочной оснастки. Благодаря наличию полых микросфер в своей структуре, Coremat Xi способствует снижению веса и увеличению толщины и жесткости ламината. Материалы Содержащийся в материале индикатор пропитки по изменению цвета показывает насыщенность материала смолой, что существенно облегчает работу.

Coremat XM изготовлен на основе нерастворимого связующего и имеет сотовую структуру, что создает калиброванную толщину конечного ламината. Coremat XM очень мягок в сухом состоянии и сохраняет целостность при пропитке смолой, это позволяет укладывать предварительно пропитанный материал.

Материалы Lantor Soric предназначены для технологии инфузии и процесса RTM. Они позволят создавать изделия более высокого и стабильного качества с использованием меньшего количества материалов и меньшим количеством отходов. Soric помогает создавать более легкие продукты, заменяя и устраняя часть вспомогательных материалов (проводящая сетка) благодаря способности равномерного распространения потоков смолы. Все это благодаря уникальной структуре нетканого материала с включенными в ее состав полым микросферами. Такая структура гарантирует устойчивость к давлению, гибкость, малый вес и отличную смачиваемость.

Монтаж и крепление готовых композитных деталей является важным аспектом, поэтому выбор материалов для будущего изделия может стать ключевым фактором — будут ли это специальные марки фанеры, стеклопластик с сердечником из бальзы или с сердечником из пенопласта. Практические испытания подтвердили, что уникальная вспененная сэндвич-структура, возникающая при использовании материалов Soric, обеспечивает превосходную крепежную основу: фиксация винтов на уровне фанеры, но без потенциальных проблем с гниением.

Soric XF – имеет увеличенный размер сот и относительно большие каналы для потока смолы. Широкая линейка толщин.

Soric LRC – имеет очень крупные соты и узкие каналы для минимизации расхода смолы.

Soric TF – это материал, предотвращающий копирэффект и появление следов усадки других слоев ламината.

Все вышеописанные материалы доступны со склада или под заказ в ООО «Композит-Изделия», что позволяет в сочетании с широким выбором углеродных и стеклотканей, а также материалов для трехслойных конструкций других типов (ПВХ, PET, PMI пенопласты, арамидный сотовый заполнитель) закрывать потребность в основных материалах для изготовления трехслойных «сэндвич» конструкций из полимерных композиционных материалов под любые технологии и задачи заказчика.

При проектировании изделий как для гражданского применения (корпуса лодок, панели интерьеров для различного вида водного и наземного транспорта, спортивный инвентарь, тюнинг спортивных автомобилей и т.д.) так и аэрокосмического/специального назначения (обтекатели, крылья, лопасти несущих винтов, топливные баки, панели антенн, укрытия)

широкое применение получают конструкции с применением многослойных панелей с заполнителем различных конфигураций. Данные конструкции обладают высокой удельной прочностью, позволяют оптимизировать готовые изделия по количеству используемых материалов и деталей, весу конструкции с сохранением требуемых физико-механических характеристик готового изделия. Основной функцией сотового заполнителя в данных конструкциях является обеспечение устойчивости несущих поверхностей и передаче сдвиговых нагрузок по толщине композита. Для выполнения перечисленных функций заполнитель должен быть жестким и легким.

В частности, при подборе материала сердечника для подобных конструкций, выбор падает на сотовый заполнитель на основе синтетической арамидной бумаги и фенольной смолы. Это обусловлено рядом его неоспоримых преимуществ, таких как:

- Исключительная легкость

- Отсутствие коррозии

- Отличные характеристики ударная вязкости

- Высокая прочность

- Отличные характеристики ползучести и усталости

- Диэлектрические свойства

- Термическая стабильность

- Шумо/теплоизоляционные свойства

В настоящее время ООО «Композит-Изделия» осуществляет поставки арамидного сотового заполнителя промышленного CNC1 и аэрокосмического CNC2 класса от надежного Китайского производителя. Данный сотовый заполнитель изготавливается из арамидной бумаги Metastar, пропитанной фенольным связующим. Рабочая температура сотового заполнителя находится в диапазоне от минус 55 °С до плюс 180 °С, диэлектрическая проницаемость не более 1,5.

ООО «Композит-Изделия» поставляет сотовый заполнитель с различной плотностью и размерами ячейки, и толщины листа. Наиболее востребованные типы заполнителя имеются в наличии на складе. В случае приобретения материала под заказ компания старается обеспечить наиболее комфортные цены и сроки поставки. Каждая партия заполнителя сопровождается сертификатом качества компании и копией паспорта качества от производителя.

За более подробной информацией относительно марок и характеристик, а также для получения образцов материала просим обращаться к специалистам нашей компании.

При изготовление сложных изделий из полимерных композиционных материалов, существует большое количество технологических операций и процессов, проводимых с отформованными деталями, среди которых механическая обработка, сборка, нанесение системы лакокрасочных покрытий. Проведение данных операций осуществляется на различных участках, а иногда и на различных производственных площадках, поэтому существует задача защиты поверхностей деталей как в процессе транспортировки и хранения, так и при проведении различных техно-логических операций. Для ее решения применяются специальные защитные и маскировочные пленки, обеспечивающие надежную защиту поверхностей и отсутствие загрязнения поверхности адгезивом. Различия в условиях проведения технологических процессов, типах и характеристиках защищаемых поверхностей и требованиях к функциональным особенностям защитных пленок требуют тщательного выбора материала.

В связи с уходом с Российского рынка зарубежных поставщиков защитных и маскирующих материалов, возникла потребность замене данных материалов, особенно применяющихся при производстве изделий в аэрокосмической отрасли.

Компания «Композит-Изделия» получила запрос от одного из предприятий авиационной отрасли на изготовление защитного материала — функционального аналога импортного материала Colad Stick&Go Арт.6710025, применяющегося в качестве маскировочного в процессах нанесения системы лакокрасочных покрытий. В ходе совместных работ, компанией ООО «Композит-Изделия» были изготовлены экспериментальные образцы материалов, после нескольких серий испытаний, проведенных заказчиком, был выбран материал с оптимальными характеристиками. Данный материал – ЛипЛент-ПРО ТУ 22.21.42-028-30189225-2022, одобрен к использованию и применяется в технологическом процессе в качестве замены импортного материала, кроме того, налажено его серийное производство на территории Российской Федерации. Благодаря проведенной работе, были получены данные и опыт в изготовлении подобных материалов, позволяющий при необходимости разрабатывать материал для решения аналогичных задач в области маскирования и защиты различных поверхностей в различных технологических процессах.

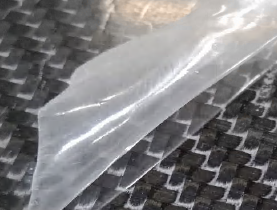

ЛипЛент-ПРО ТУ 22.21.42-028-30189225-2022 представляет из себя полимерную пленку, со специальным адгезионным слоем обеспечивающим надежную фиксацию защитной пленки на маскируемой или защищаемой поверхности, пленка легко удаляется с поверхности после использования без загрязнения поверхности детали адгезивом. Данный материал может применяться в качестве маскирующей пленки в процессах нанесения системы лакокрасочных покрытий, в качестве защитно-транспортировочной пленки на поверхностях деталей при механической обработке, склейке, сборке деталей, при транспортировке и хранении деталей в том числе с нанесенным лакокрасочным покрытием.

Технические характеристики пленки ЛипЛент-ПРО ТУ 22.21.42-028-30189225-2022 :

- Внешний вид – Полимерная пленка с нанесенным на нее адгезионным слоем, смотанная в рулоны

без использования антиадгезионной пленки или бумаги - Тип клея – Каучуковый

- Толщина пленки основы, мкм – 80

- Общая толщина, мкм – 95

- Ширина, мм – 1000

- Длина намотки в рулоне, п.м. – 50

Технология изготовления формообразующей оснастки из полимерных композиционных материалов — стекло- и углепластиков давно и хорошо освоена значительным числом предприятий как аэрокосмической отрасли, так и транспортного машиностроения. Данный тип оснасток обладает целым рядом преимуществ, среди которых меньший вес оснастки в сравнении с металлической, сопоставимый с материалом изделия коэффициент линейного теплового расширения, экономия времени работы станков с ЧПУ при использовании легко обрабатываемых материалов мастер-моделей. Однако, значительная часть материалов применяемых при изготовлении композитной оснастки, особенно для высокотемпературных оснасток с рабочей температурой до 180°С поставлялась зарубежными компаниями, покинувшими Российский рынок.

Видя потребность своих партнеров и клиентов в подобных материалах, компания «Композит-Изделия» начала работу по формированию линейки материалов для изготовления формообразующих композитных оснасток.

В настоящее время наша компания готова поставлять модельные плиты различной плотности и армирующие наполнители (углеродная ткань, углеродная вуаль, стеклоткань) от надежных ведущих Китайских производителей, а так же, оснасточные связующие, разделительные составы, клея и ремонтные составы собственного производства.

Оснасточное связующее МС-ЕТ-01 ТУ 20.16.40-032-30189225-2023 ООО «Композит-Изделия» успешно проходит испытания на ведущих предприятиях аэро-космической отрасли и доступно для заказа, а работы по созданию гелькоута на рабочую температуру до 180 °С и герметизирующих и порозаполняющих составов находятся на финальной стадии лабораторных испытаний. Для получения образцов материалов для изготовления композитной оснастки, а так же, консультации по основным характеристикам и особенностям применения просим обращаться к специалистам нашей компании.

Углеродные ткани и вуали для композитной оснастки

- Равнопрочная углеродная ткань (SYT 45/SYT 49) 200,400,450 и 600 г/м²

- Углеродная вуаль 20, 30, 50 г/м²

Основные типы модельных плит

- Плита модельная полиуретановая средней плотности 0,7÷0,8 г/см³. Твердость по Шору, Д: 68-73. Макс. 75°С

- Плита модельная полиуретановая средней плотности 1 г/см³. Твердость по Шору, Д: 80. Макс. 75°С

- Полиуретановая модельная плита средней плотности 0,7÷0,8 г/см³. Твердость по Шору, Д: 74. Макс. 130°С

Разделительные составы ООО «Композит-Изделия»

- Полупостоянный разделитель СПЛИТ ППР-01, макс.t=250°С

- Твердый воск для получения высокого глянца поверхности СПЛИТ-ВАКС, макс.t=80°С

- Жидкий воск для получения высокого глянца поверхности СПЛИТ-ВАКС, макс.t=80°С

- Жидкий высокотемпературный воск СПЛИТ-ВАКС-ВТ, макс.t=180°С

- Разделительный состав СПЛИТ-ПВС, на основе поливинилового спирта для подготовки мастер-моделей макс.t=80°С

Оснасточные связующие и теплостойкий конструкционный клей

- Связующее МС-ЕТ-100, для изготовления композитной оснастки по технологии вакуумной инфузии, вязкость при 25°С — 350 мПа*с; макс.t=100°С

- Связующее МС-ЕТ-01, для изготовления композитной оснастки по технологии вакуумной инфузии или контактного формования, вязкость при 20°С — 500 мПа*с; макс.t=180°С

- Конструкционный теплостойкий эпоксидный клей для склеивания деталей из стекло-углепластика, стали, алюминия. Прочность при сдвиге клеевых соединенийиз сплава Д16АТ при температуре испытания, 20°С — 23 МПа; при температуре 150°С — 8 МПа

Полупостоянные разделительные составы, применяемые при производстве изделий из полимерных композиционных материалов, являются важными материалами, поскольку они должны обеспечивать стабильный съем изделий с оснасток и оправок, а также удобство и эффективность работы. В связи с логистическими проблемами и уходом ряда компаний с Российского рынка в прошлом году перед многими потребителями встал вопрос о поиски отечественного полупостоянного разделительного состава, способного заменить широко применявшиеся европейские материалы. Таким продуктом стал разделительный состав СПЛИТ ППР-01 ТУ 20.59.41-030-20189225-2022, являющийся полупостоянным разделителем не уступающим известным зарубежным аналогам, о чем свидетельствуют успешно пройденные испытания на ведущих аэрокосмических предприятиях страны. Кроме того, российская сырьевая база и локализация производства на территории РФ позволяет предлагать комфортные сроки поставки и цены на данный продукт, не взирая на санкции и ограничения как существующие, так и возможные в перспективе.

Помимо испытаний и внедрения разделительного состава СПЛИТ ППР-01 ТУ 20.59.41-030-20189225-2022 на Российских предприятиях, в конце 2022 начале 2023 года прошли успешные испытания данного матери-ала на предприятии ТОО «Завод стеклопластиковых труб», г. Актау, республика Казахстан.

Компания ТОО «Завод стеклопластиковых труб» широко известный производитель стеклопластиковых труб в республике Казахстан, трубная продукция которой признана Лучшим товаром Казахстана в производственной сфере на республиканском конкурсе в г. Нур – Султан в 2019 году, а предприятием АО «Национальным центром экспертизы и сертификации» было присвоено звание «Лидер по качеству 2019 года».

Предприятие выпускает высококачественную продукцию, соответствующую требованиям национальных стандартов СТ РК 2307-2013 и СТ РК 3127-2017, а также стандартов предприятия.

За 20 лет работы ТОО «Завод стеклопластиковых труб» заслужил доверие потребителей как надежный поставщик, обеспечивающий своей продукцией как нефтегазовый сектор, так и хозяйственно-бытовые нужды региона. За это время компанией было вы-пущено более 5 560 км стеклопластиковых труб с целью обеспечения бесперебойной нефтедобычи таких компаний, как: АО «НК «Казмунайгаз», АО «Мангистаумунайгаз», АО «Каражанбасмунай», и других.

Опробование разделительного состава СПЛИТ ППР-01 ТУ 20.59.41-030-20189225-2022 проводилось в производственных условиях при изготовлении стеклопластиковых труб диаметром 100 мм. В процессе изготовления труб использовались стандартные основные материалы и технологические процессы. В ходе испытаний была продемонстрированная возможность применения разделительного состава СПЛИТ ППР-01 ТУ 20.59.41-030-20189225-2022 в существующих технологических процессах, а также возможность многократного съема труб с оправки без обновления слоя разделительного состава. Кроме этого, были отмечено отсутствие резкого запаха разделительного состава. По результатам испытаний разделительный состав СПЛИТ ППР-01 ТУ 20.59.41-030-20189225-2022 был рекомендован к использованию в технологических процессах предприятия.

Данный успешный опыт, является не только ещё одним шагом по развитию и продвижению Российских материалов, но и примером плодотворного взаимовыгодного сотрудничества между компаниями России и Казахстана.