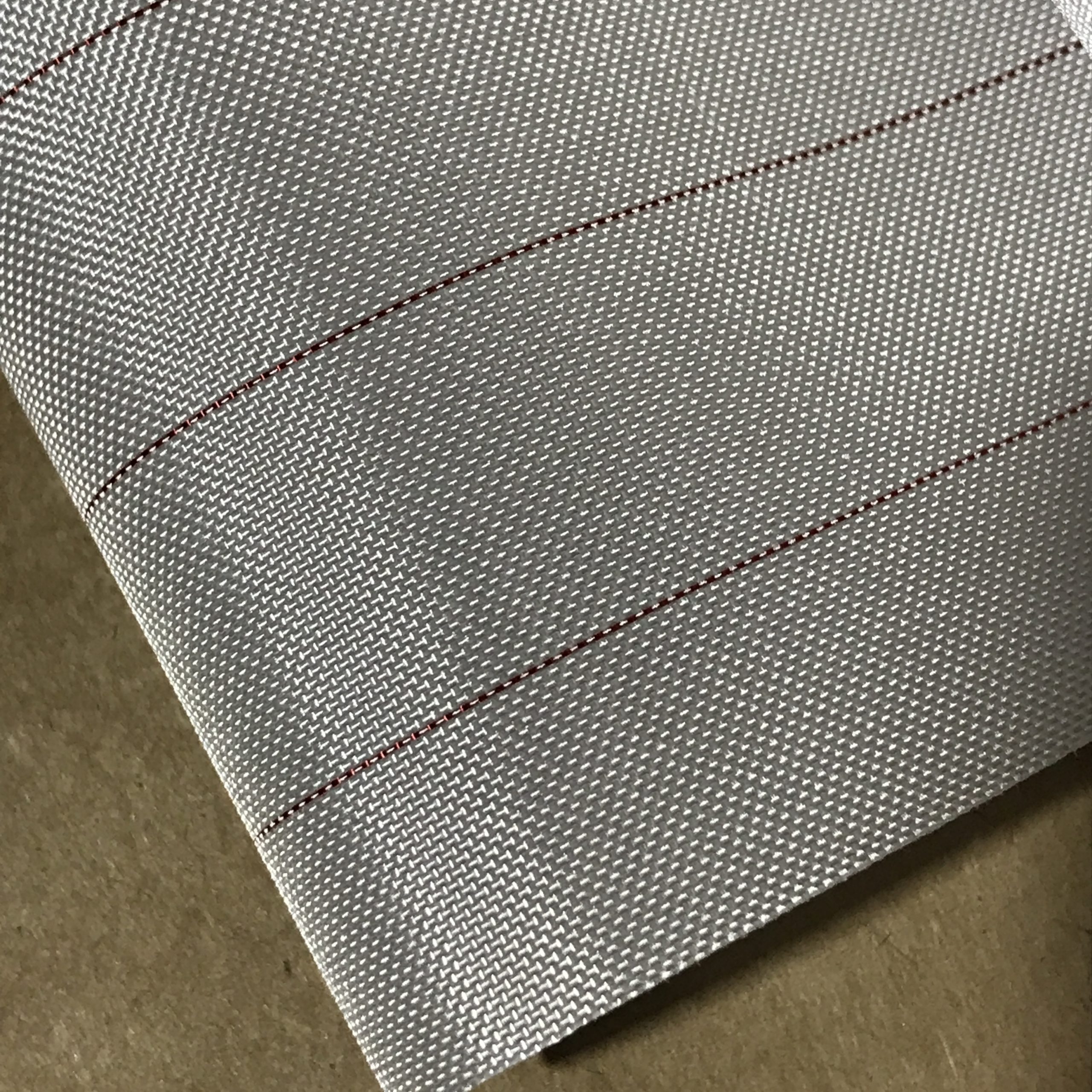

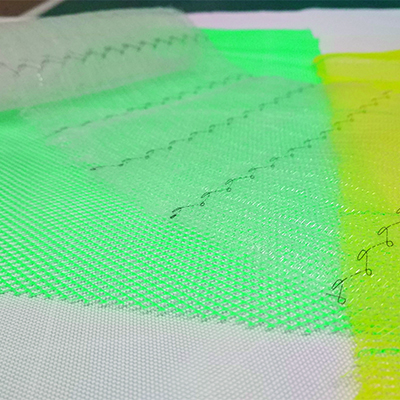

Данный тип формования предполагает укладку сухого армирующего материала в вакуумный мешок и ввод связующего в сухую выкладку. Процесс хорошо подходит для изготовления больших партий изделий, так как на начальных этапах работы обычно требуется подробная проработка процесса с высокой долей отходов. При инфузии используются низковязкие связующие. В основном полиэфирные, винилэфирные и эпоксидные. Наилучшие прочностные свойства, как и в других случаях с жидкими связующими, достигаются при применении эпоксидных связующих, но в таком случае стоимость возрастает примерно в 3 раза по сравнению с полиэфирными. В качестве армирующего наполнителя подходят ткани с любым типом плетения из любого волокна. В качестве заполнителя применяют сердечники с закрытыми ячейками и пенопласты с закрытой пористостью. Для процесса инфузии важна стратегия пропитки. Важно правильно организовать ввод связующего, чтобы обеспечить необходимую геометрию течения смолы. Обычно для выбора правильной стратегии пропитки делают серию опытов.

Технология инфузии применяется для изготовления деталей даже очень больших размеров, таких, как корпуса яхт, лопасти ветрогенераторов. С применением вакуумной инфузии можно добиться очень хорошего повторения формы изготавливаемого изделия и полного отсутствия непропитанных областей. Это широко применяемая технология.

Основные недостатки вакуумной инфузии:

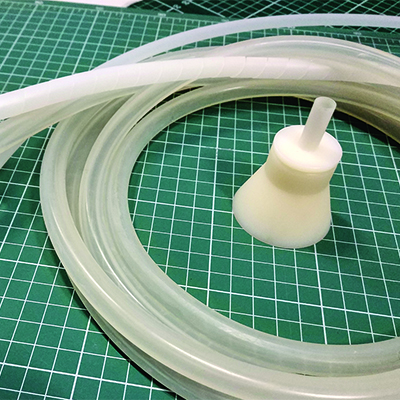

В процессе пропитки могут образовываться непропитанные области, что приводит к возникновению дорогостоящего брака. Связующие должны иметь низкую вязкость, а при разбавлении активным разбавителем механические свойства материала снижаются. Для инфузии требуется более длительное время подготовки материалов по сравнению с ручным формованием. Процесс относительно сложный для стабильного производства крупных деталей без доводки. При производстве больших изделий требуется проработка систем подвода вакуумных шлангов и связующего, организованная система контроля выполнения процедур.