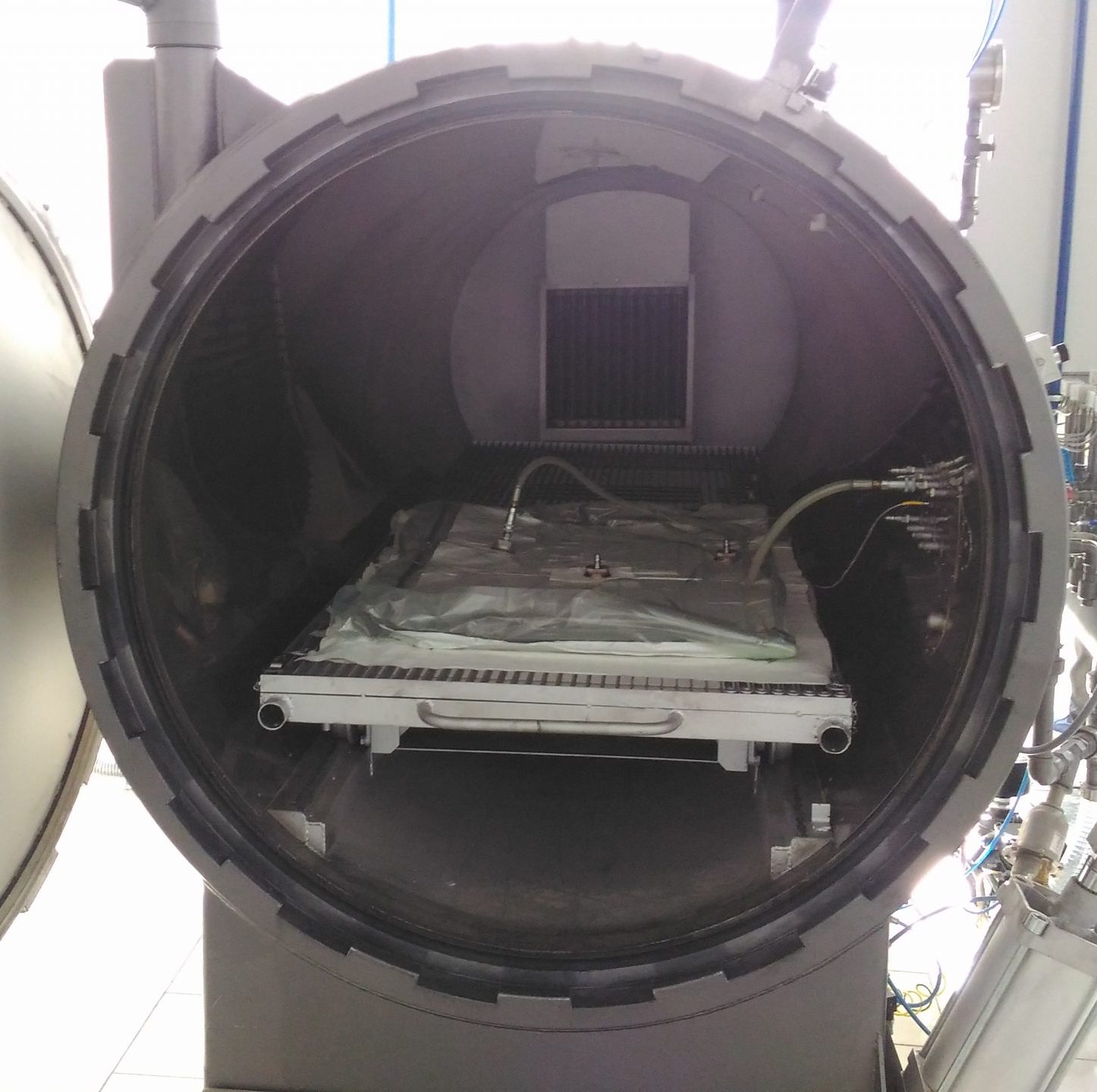

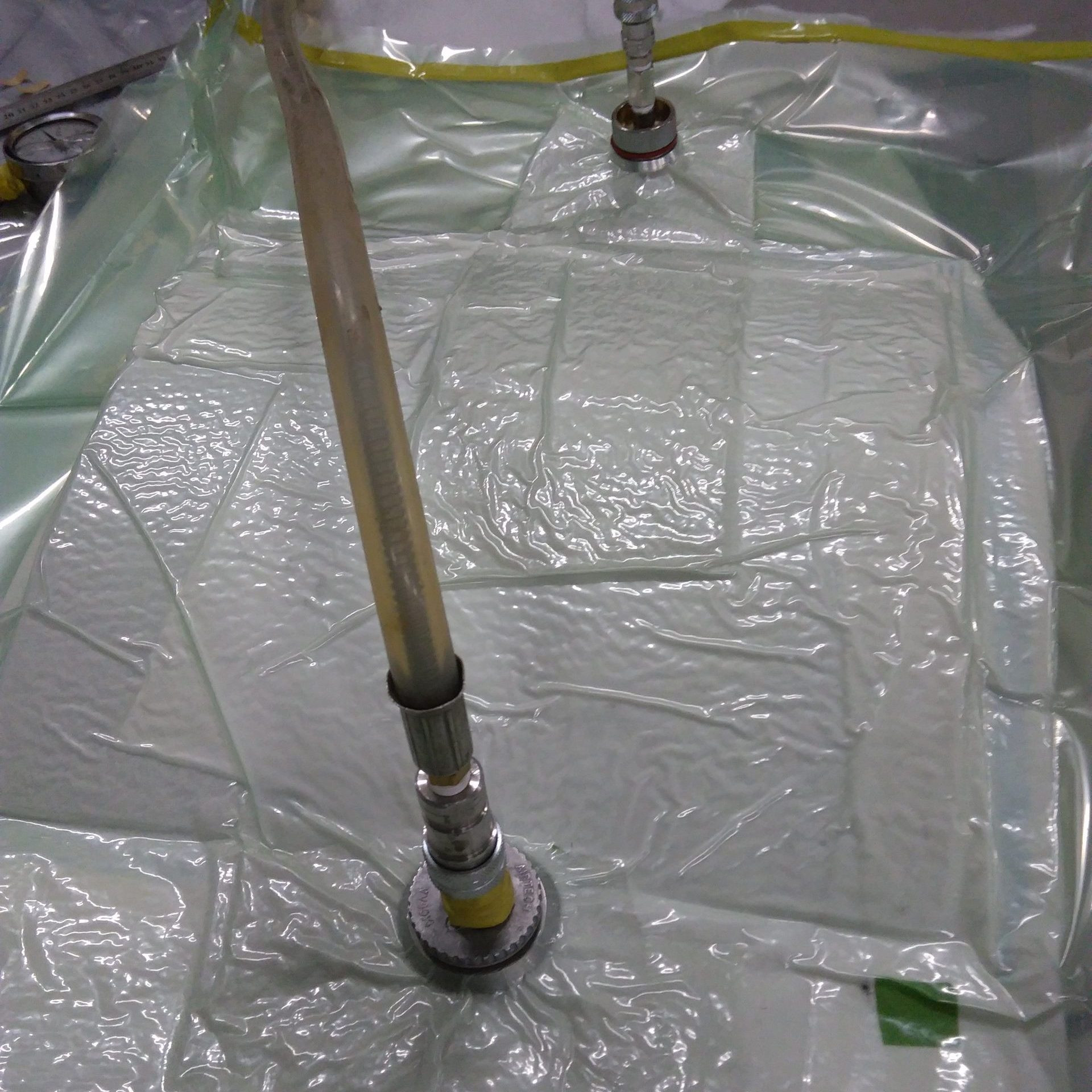

Это самая дорогая технология, так как только этим методом можно получить самые высокие прочностные характеристики композита. Препрег, помещённый в вакуумный мешок (пакет), подвергается обработке при повышенных температуре и давлении. При высоких температуре и давлении увеличивается степень сшивки связующего, что в конечном счёте увеличивает прочность.

Воздействие давления уплотняет материал, способствует снижению пористости практически до 0%. Технология автоклавного формования позволяет применять волокнистый материал любого типа. При формовании в автоклаве можно применять любые типы сердечников, которые выдерживают температуру и давление.

Самые высокие прочностные свойства используют в самых передовых областях – в ракетостроении, авиастроении и спорте. В конструкции современных самолётов доля полимерных композиционных материалов составляет для Boeing 787 Dreemliner – до 50 %, Airbus A350 XWB – 53%. В конструкции гоночных автомобилей доля композитов составляет до 70%.

Методом автоклавного формования производят особо нагруженные детали, в том числе баллистические ракеты и детали центрифуг для обогащения урана.

Основные недостатки автоклавного формования:

Главный недостаток процесса – высокая энергоёмкость. Автоклавы обычно имеют высокую стоимость, работают медленно и ограничены по размеру. Стоимость материалов вакуумного мешка для автоклавного формования выше, но для повышенных прочностных характеристик часто требуются дорогие улучшенные связующие. Оснастка и материалы сердечников, применяемые для автоклавного формования, должны выдерживать повышенные температуру и давление.

Формование препрегов с вакуумным мешком широко применяется в автомобилестроении и авиастроении. Технология даёт возможность получения максимальных значений прочностных характеристик, приближающихся по значениям к получаемым по автоклавной технологии.

Среди областей применения выступают такие, как производство гоночных катеров и автомобилей, аэрокосмическая промышленность, производство ветряных турбин.

При формовании может быть использована недорогая оснастка из мягких материалов. При небольшом снижении температуры переработки препрега возможно использование обычных материалов сердечника. Формование препрега проводят в специальном термошкафу с циркуляцией горячего воздуха по схеме безградиентного нагрева. Этот метод позволяет производить даже очень крупные детали с повышенными механическими характеристиками

Основные недостатки формования препрегов с вакуумным мешком:

В связи с тем, что процесс отверждения происходит при повышенной температуре, оснастка должна выдерживать более высокие температуры. Для отверждения требуется спецоборудование. Вероятность получения композитного изделия с повышенной плотностью больше, что при автоклавном формовании.

Данный тип формования предполагает укладку сухого армирующего материала в вакуумный мешок и ввод связующего в сухую выкладку. Процесс хорошо подходит для изготовления больших партий изделий, так как на начальных этапах работы обычно требуется подробная проработка процесса с высокой долей отходов. При инфузии используются низковязкие связующие. В основном полиэфирные, винилэфирные и эпоксидные. Наилучшие прочностные свойства, как и в других случаях с жидкими связующими, достигаются при применении эпоксидных связующих, но в таком случае стоимость возрастает примерно в 3 раза по сравнению с полиэфирными. В качестве армирующего наполнителя подходят ткани с любым типом плетения из любого волокна. В качестве заполнителя применяют сердечники с закрытыми ячейками и пенопласты с закрытой пористостью. Для процесса инфузии важна стратегия пропитки. Важно правильно организовать ввод связующего, чтобы обеспечить необходимую геометрию течения смолы. Обычно для выбора правильной стратегии пропитки делают серию опытов.

Технология инфузии применяется для изготовления деталей даже очень больших размеров, таких, как корпуса яхт, лопасти ветрогенераторов. С применением вакуумной инфузии можно добиться очень хорошего повторения формы изготавливаемого изделия и полного отсутствия непропитанных областей. Это широко применяемая технология.

Основные недостатки вакуумной инфузии:

В процессе пропитки могут образовываться непропитанные области, что приводит к возникновению дорогостоящего брака. Связующие должны иметь низкую вязкость, а при разбавлении активным разбавителем механические свойства материала снижаются. Для инфузии требуется более длительное время подготовки материалов по сравнению с ручным формованием. Процесс относительно сложный для стабильного производства крупных деталей без доводки. При производстве больших изделий требуется проработка систем подвода вакуумных шлангов и связующего, организованная система контроля выполнения процедур.

Ручная выкладка или контактное формование – это самая простая технология, она применяется с 50-х годов прошлого века, 80% деталей из композитов до сих пор производится таким способом.

При ручной выкладке применяются любые связующие, обычно самые дешёвые. Для ручной пропитки применяет любые типы армирующих материалов. Если пропитываются толстые ткани, то нужно применять вакуумный мешок. При ручной выкладке можно применять любой сердечник.

Пропитку производят при помощи валиков и кистей, избыток связующего выдавливают прикаточным роликом.

Для долгоживущих связующих существуют пропиточные устройства, где ткань проходит через ванночку со связующим и наматывается в рулон, а потом используется для выкладки уже в пропитанном виде.

При применении связующего холодного отверждения используют дешёвую оснастку.

Для уменьшения пористости и повышения качества пропитки применяют вакуумный мешок. Это позволяет повысить содержание армирующего волокна в материале, так как излишки смолы впитываются в дренажный слой.

Ручная выкладка используется при ремонте и изготовлении яхт, настилов мостов, лопастей ветрогенераторов. Детали, изготовленные таким образом, обладают средним уровнем прочностных свойств, эта технология используется в случае отсутствия критериев по легковесности для конструкции.

Основные недостатки ручной выкладки:

Самым очевидным недостатком является низкая экологичность процесса.

Качество и состав ламината сильно зависят от навыков работника. Ламинат с низким содержанием связующего обычно получается с большой пористостью.