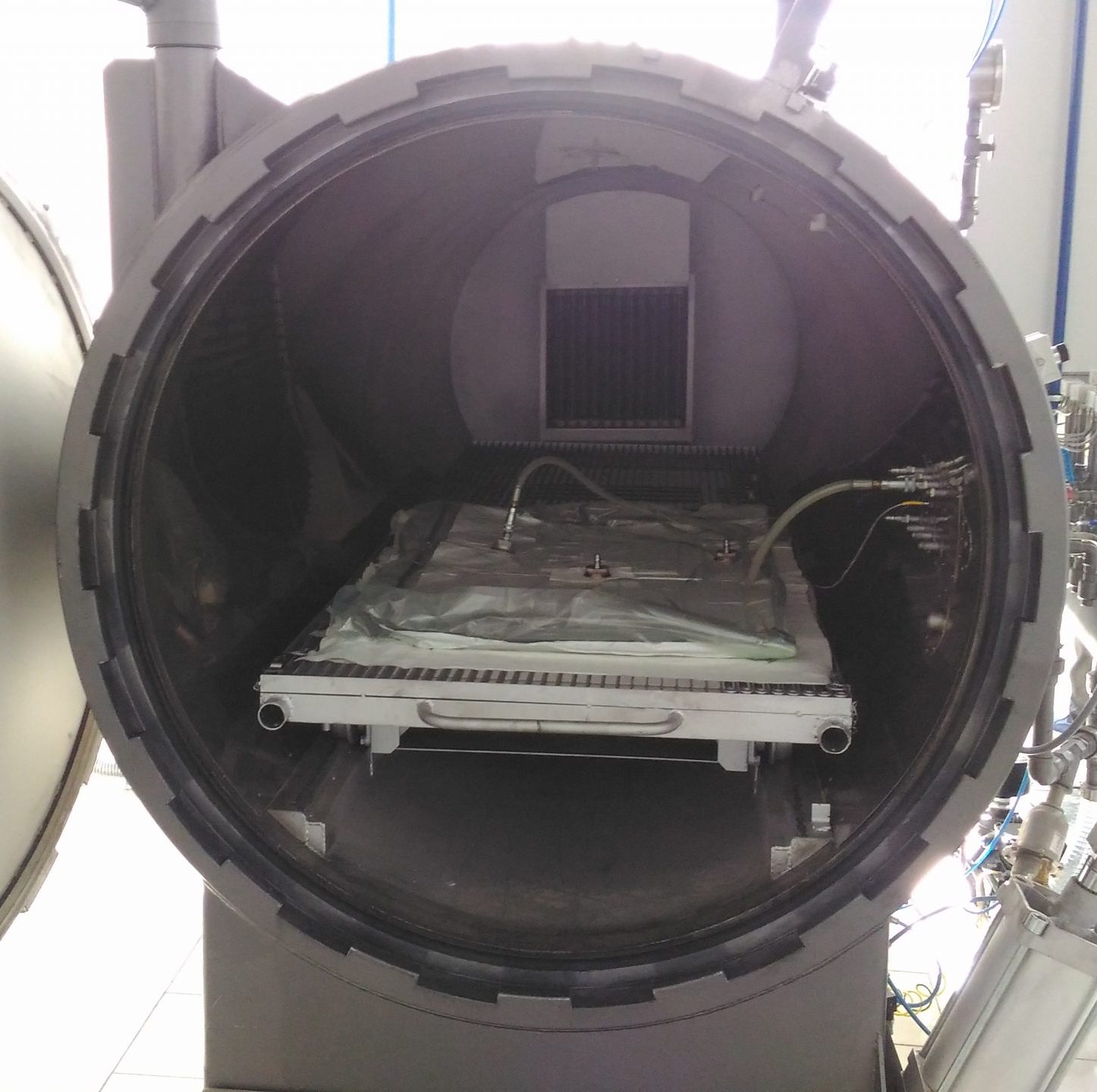

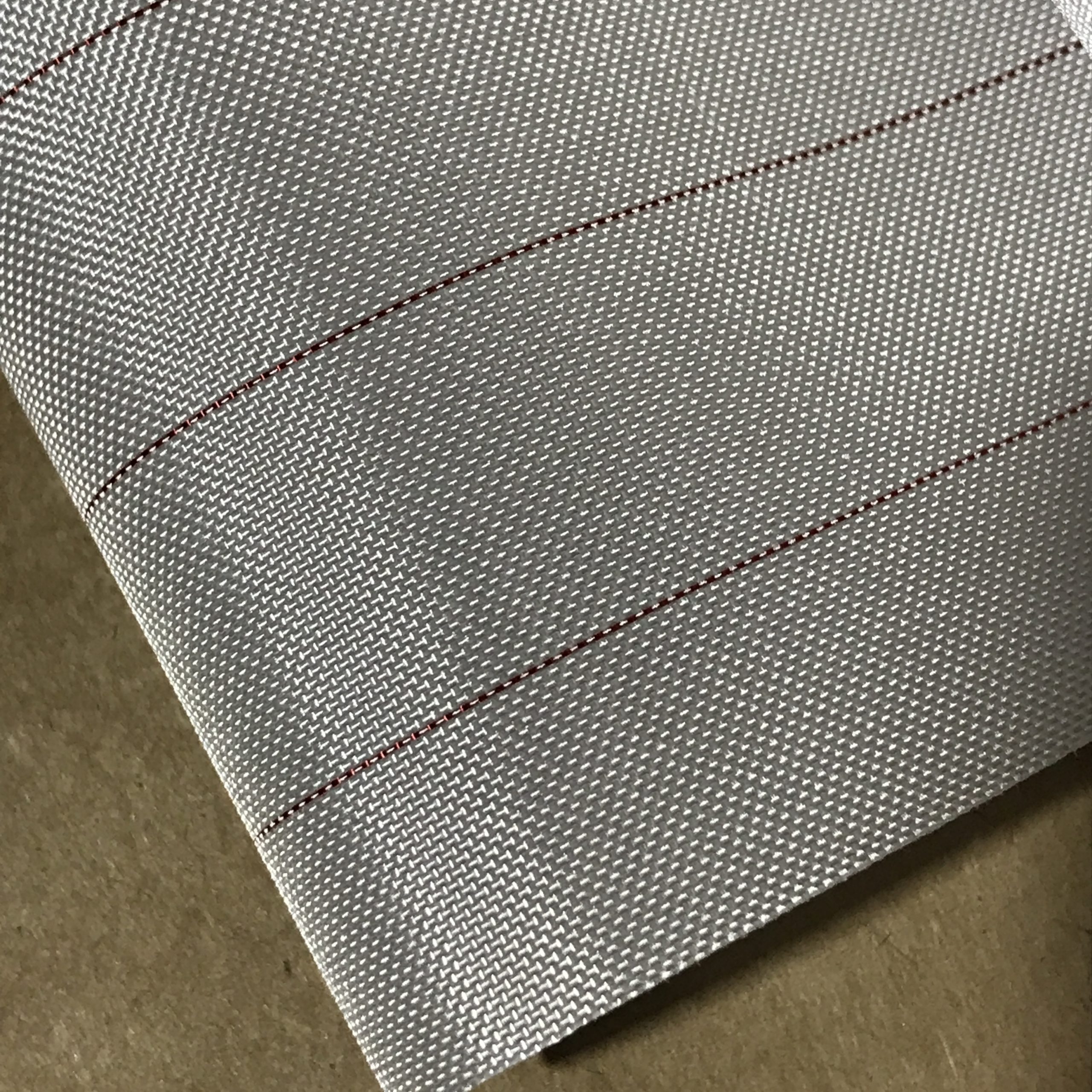

Это самая дорогая технология, так как только этим методом можно получить самые высокие прочностные характеристики композита. Препрег, помещённый в вакуумный мешок (пакет), подвергается обработке при повышенных температуре и давлении. При высоких температуре и давлении увеличивается степень сшивки связующего, что в конечном счёте увеличивает прочность.

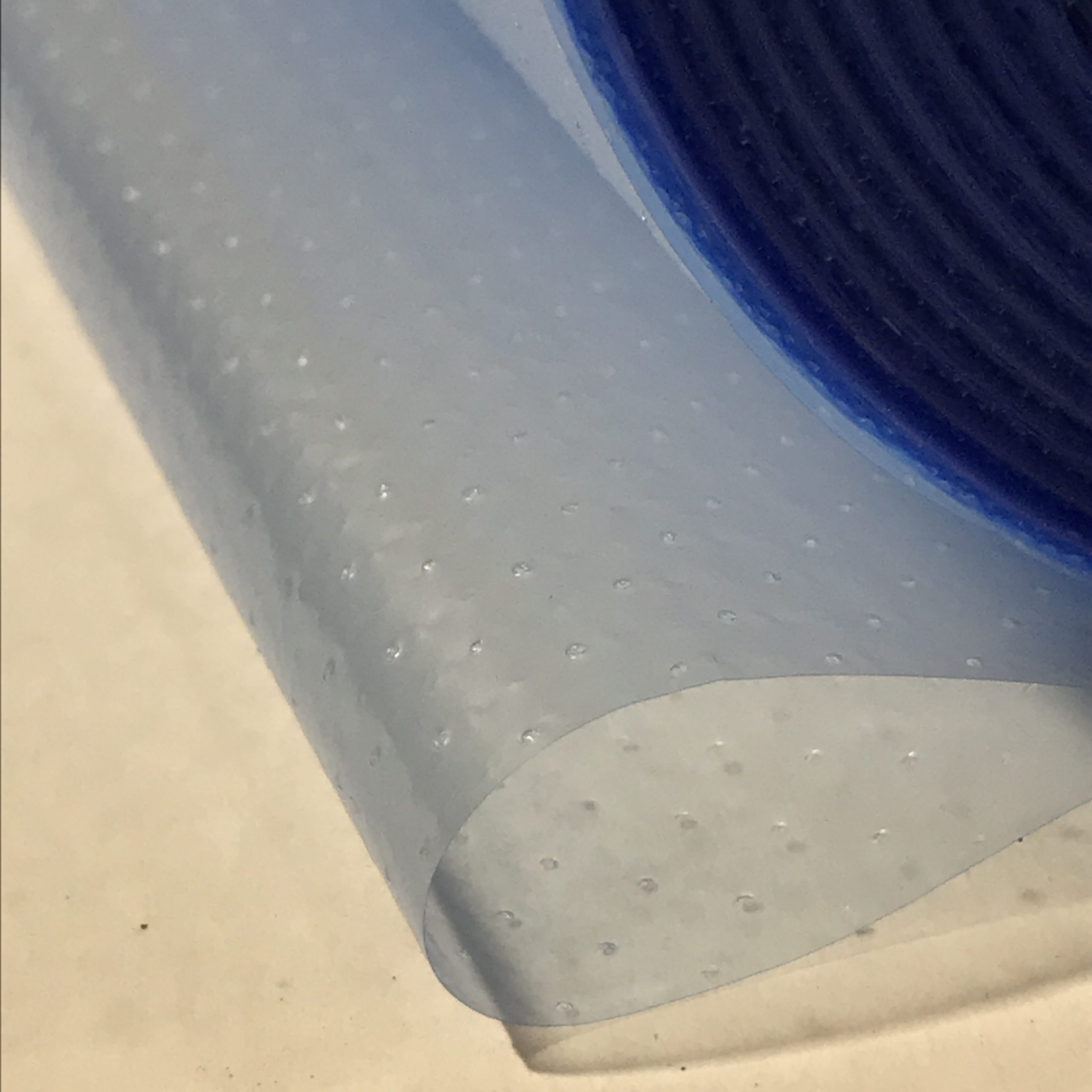

Воздействие давления уплотняет материал, способствует снижению пористости практически до 0%. Технология автоклавного формования позволяет применять волокнистый материал любого типа. При формовании в автоклаве можно применять любые типы сердечников, которые выдерживают температуру и давление.

Самые высокие прочностные свойства используют в самых передовых областях – в ракетостроении, авиастроении и спорте. В конструкции современных самолётов доля полимерных композиционных материалов составляет для Boeing 787 Dreemliner – до 50 %, Airbus A350 XWB – 53%. В конструкции гоночных автомобилей доля композитов составляет до 70%.

Методом автоклавного формования производят особо нагруженные детали, в том числе баллистические ракеты и детали центрифуг для обогащения урана.

Основные недостатки автоклавного формования:

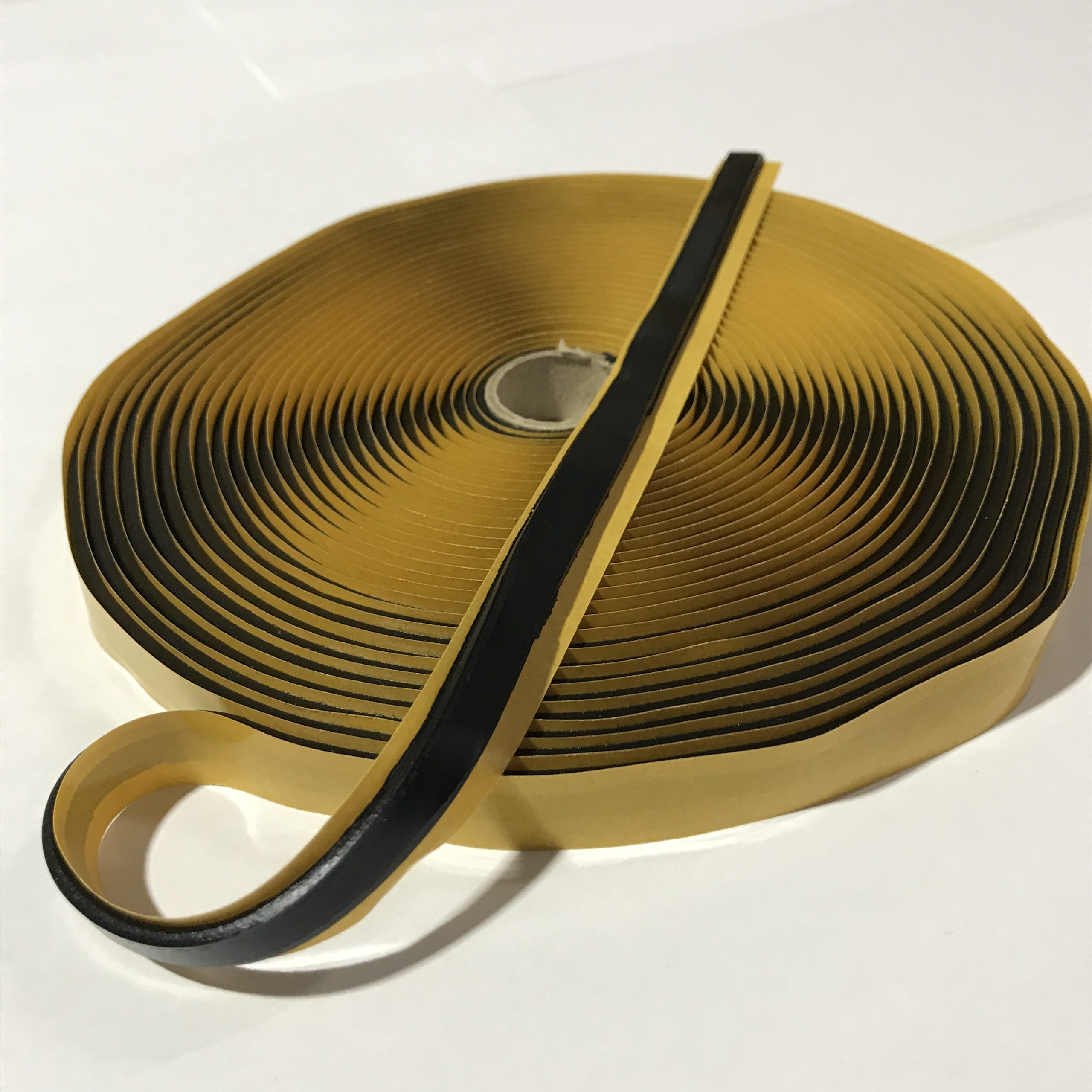

Главный недостаток процесса – высокая энергоёмкость. Автоклавы обычно имеют высокую стоимость, работают медленно и ограничены по размеру. Стоимость материалов вакуумного мешка для автоклавного формования выше, но для повышенных прочностных характеристик часто требуются дорогие улучшенные связующие. Оснастка и материалы сердечников, применяемые для автоклавного формования, должны выдерживать повышенные температуру и давление.