Вакуумная инфузия является распространённой и активно применяемой технологией изготовления

изделий из полимерных композиционных материалов (далее ПКМ) благодаря целому ряду преимуществ, среди которых: возможность получения стекло и углепластиков с низкой пористостью, небольшие капитальные вложения в оборудование и оснастку, а также возможность изготовления крупногабаритных изделий. Широкий ассортимент связующих позволяет применять данную технологию в производстве различных изделий — от элементов авто тюнинга до размеростабильных композитных оснасток для формования углепластиков. Процессы пропитки и/или отверждения могут проводиться как при комнатной, так и при повышенных температурах, что (наряду с типом полимерного связующего) необходимо учитывать при выборе расходных и вспомогательных материалов, применяемых для создания технологического пакета.

Значительная часть технологических процессов, реализуемых с использованием технологии вакуумной инфузии, проводится с применением винил-эфирных и эпоксидных связующих «холодного» отверждения, не требующих повышенных температур в процессе пропитки и отверждения. Данные технологии реализуются при изготовлении изделий и элементов конструкций в энергетике, судостроении, транспортном машиностроении (автомобильный и железнодорожный транспорт). Как правило, в таких процессах температурное воздействие на вспомогательные материалы не превышает 100–120°С и связано либо с выделением тепла в ходе экзотермической реакции отверждения связующего, либо с проведением термической постобработки изделия. Вспомогательные материалы для создания технологических пакетов на температуры до 120°С имеют более низкую стоимость по сравнению с материалами на более высокие рабочие температуры. Таким образом, правильный выбор вспомогательных материалов, с учётом максимальных температур технологического процесса, позволяет оптимизировать затраты на их приобретение.

Понимая актуальность задачи комплексных поставок российским предприятиям качественных вспо-могательных материалов по конкурентоспособны ценам для различных групп технологических процессов, компания ООО «Композит-Изделия» проводит работы по расширению ассортимента продуктов

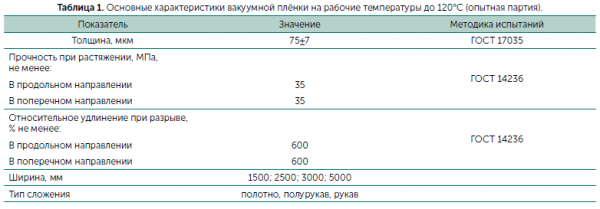

и повышению степени локализации производства на территории РФ. Одним из итогов данной работы стал выпуск опытной партии вакуумной плёнки российского производства с рабочей температурой до 120°С для инфузионных процессов, разработанной специалистами ООО «Композит-Изделия» совместно с ведущими специалистами отрасли и индустриальными партнёрами. Основные характеристики плёнки приведены в таблице 1.

При разработке состава и структуры плёнки большое внимание было уделено обеспечению стойкости материала к проколу, раздиру и образованию «заломов», а также сохранению высоких значений относительного удлинения при разрыве и заданного уровня теплостойкости.

Как видно из Таблицы 2, новая плёнка не уступает зарубежным аналогам по основным характеристикам. В настоящий момент продолжаются технологические испытания и опробование плёнки на предприятиях партнёров, по завершении которых будет организован серийный выпуск плёнки на производственных площадках, локализованных в Российской Федерации.

Разработка и изготовление вакуумной плёнки российского производства является промежуточным этапом программы ООО «Композит-Изделия» по разработке многослойных вакуумных плёнок, в том числе для автоклавного формования( рабочие температуры до 160°С и до 190°С) и локализации их производства на территории РФ.

Комментарий:

«Переданная для испытаний плёнка обладает оптимальной эластичностью, подходит для процессов вакуумной инфузии и операций подформовок припереработке полуфабрикатов на основе препрега. Плёнка была испытана при термостатировании пакета на основе инфузии при Т = 90 и 120°С, вакуум держит идеально. При сборке пакета применялись вспомогательные материалы «Композит-Изделия».

При распаковке пакета показала отличную отделяемость. Особенно отметить можно то, что она имеет упругие свойства, как у многоразового мешка».

Морозов С. В.

Ведущий инженер технолог

«ОНПП «Технология» имени А. Г. Ромашина

Композитный мир №3 (2017)