Пленочные материалы – это один из самых главных вспомогательных материалов, необходимых для создания вакуумного мешка с целью изготовления композитного изделия.

К пленочным материалам относятся вакуумные и разделительные пленки.

Несмотря на одну категорию товаров, производятся эти материалы различными способами.

Раздувная экструзия (Blown-технология)

Раздувные экструзионные линии позволяют производить полимерные пленки различной ширины, как правило от 3 до 12 м. Этот показатель очень важен именно для вакуумных пленок, потому что по технологическим регламентам требуется создание вакуумного мешка, покрывающего всю поверхность формуемого изделия цельным полотном, которые зачастую бывают крупногабаритными, к примеру лопасти ветряной мельницы.

Технология раздувной экструзии заключается в выдавливании расплава полимера в виде пузыря цилиндрической формы из головки со щелью в виде кольца. Форма и охлаждение пузыря обеспечивается подачей воздуха внутрь и обдувом с наружной стороны. Полимерные пленки, полученные данным способом, отличаются повышенными прочностными характеристиками.

Плоскощелевые экструзионные линии, в данном случае расплав материала выдавливается из экструзионной головки с прямой щелью на стальной охлаждаемый барабан большого диаметра, где происходит быстрое охлаждение и формирование толщины и ширины пленочного полотна.

Основных недостатком данной технологии является невозможность изготовить полимерные пленки шириной более полутора метра, что обусловлено техническими характеристиками промышленного оборудования.

Отличительными характеристиками полимерной пленки, полученной по технологии плоскощелевой экструзии, является идеальная прозрачность, глянец, тактильная мягкость и повышенная эластичность в отличии от пленок, полученных по методу раздувной экструзии. Эти показатели важны для разделительных пленок.

К тканным материалов относятся разделительные жертвенные ткани. В процессе формования ПКМ разделительные ткани отвечают за формирование необходимой шероховатости поверхности изделия с целью возможности дальнейшей склейки или покраски изделия. Производство тканей состоит из нескольких этапов, которые включают в себя подготовку сырья, а именно проведение входного контроля нити, проведение процесса кручения нити (при необходимости) и термостабилизации, далее следует процесс самого ткачества, который состоит из заправки ткацкого станка, выбора технологически параметров в зависимости от требуемого артикула материала и производство жертвенной ткани. Сырьем для наших разделительных тканей являются полиэфирные и полиамидные волокна. Поверхностная плотность тканей может варьироваться от 60 до 150 г/кв.м. Максимальная ширина производимой ткани 1600 мм, что обусловлено особенностями технологического оборудования. Жертвенные ткани, производимые согласно требованиям НД ООО «Композит-Изделия», обладают превосходным внешним видом и повышенными прочностными характеристиками.

Герметизирующий жгут обеспечивает герметичность вакуумного пакета, является клеевым слоем между оснасткой и вакуумной пленкой или между двум слоями вакуумной пленки.

Герметизирующий жгут – это однокомпонентная термопластичная масса., в основе которой лежит синтетический каучук, от которого зависит прочность материала, и наполнитель, который влияет на формирование всех основных технологических свойств материала. Жгуты герметизирующие классифицируются на две марки, которые различаются термостойкостью: до 150°С и до 205°С. Герметизирующие жгуты производятся посредством смешения необходимых компонентов согласно рецептуре в экструдере, проведения процесса вулканизации смеси и дальнейшим выдавливанием полученной массы через формообразующую фильеру на антиадгезионную подложку. Рулоны герметизирующего жгута формируются намоткой на картонную втулку длиной от 7,5 до 15 п.м. Упаковываются в коробки по 20 и 40 шт в зависимости от типоразмера.

Нетканые материалы (дренажные) используются в качестве дренажно-впитывающего слоя при сборке вакуумного пакета с целью формования композитного изделия. Полотна производятся с помощью иглопробивного метода без добавления каких-либо связывающих агенов. Сырьем для дренажных материалов являются дискретные полиэфирные, полисульфоновые или полиамидные волокна. Отличительной особенностью продукции ООО «Композит-Изделия» является уникальная технология укладки волокон в конечном изделии, в результате чего материал обладает особой мягкостью и отсутствием рассыпания при раскрое. Так же волокнами обусловлена отличная драпируемость и повышенная упругость материала, что позволяет использовать дренажи многократно, особенно это важно при наличии процессов подрессовки с целью изготовления толстостенных изделий. Поверхностная плотность может варьироваться от 100 до 600 г/кв.м.. Максимальная ширина дренажно-впитывающего материала составляет 2 м, но стандартные рулоны поставляются с шириной 1,5 м.

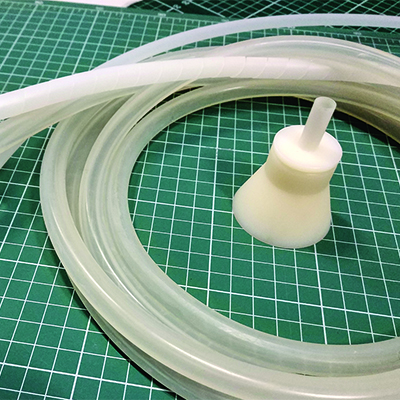

Полимерные трубки используются для проведения процесса вакуумной инфузии. Трубки различают по назначению: проводящие, предназначенные для подачи связующего и отвода воздуха в вакуумный пакет, и спиральные – для распределения связующего внутри вакуумного пакета. Так же трубки различаются по термостойкости: полиэтиленовые с максимальной рабочей температурой до 900С и до 1200С, полиамидные – до 2000С и силиконовые – до 2300С. Процесс изготовления проводящих трубок заключается в смешении полимеров в экструдере и дальнейшем продавливании полученной массы через фильеру определенного размера согласно требованиям технологических регламентов. Спиральные трубки изготавливаются последующей нарезкой проводящих трубок с заданным спиральным шагом. Силиконовые трубки производятся по аналогичному принципу с добавлением стадии вулканизации силиконовой смести. Стандартные упаковки для всех видов трубок 25 м, но могут быть изменены по согласованию.